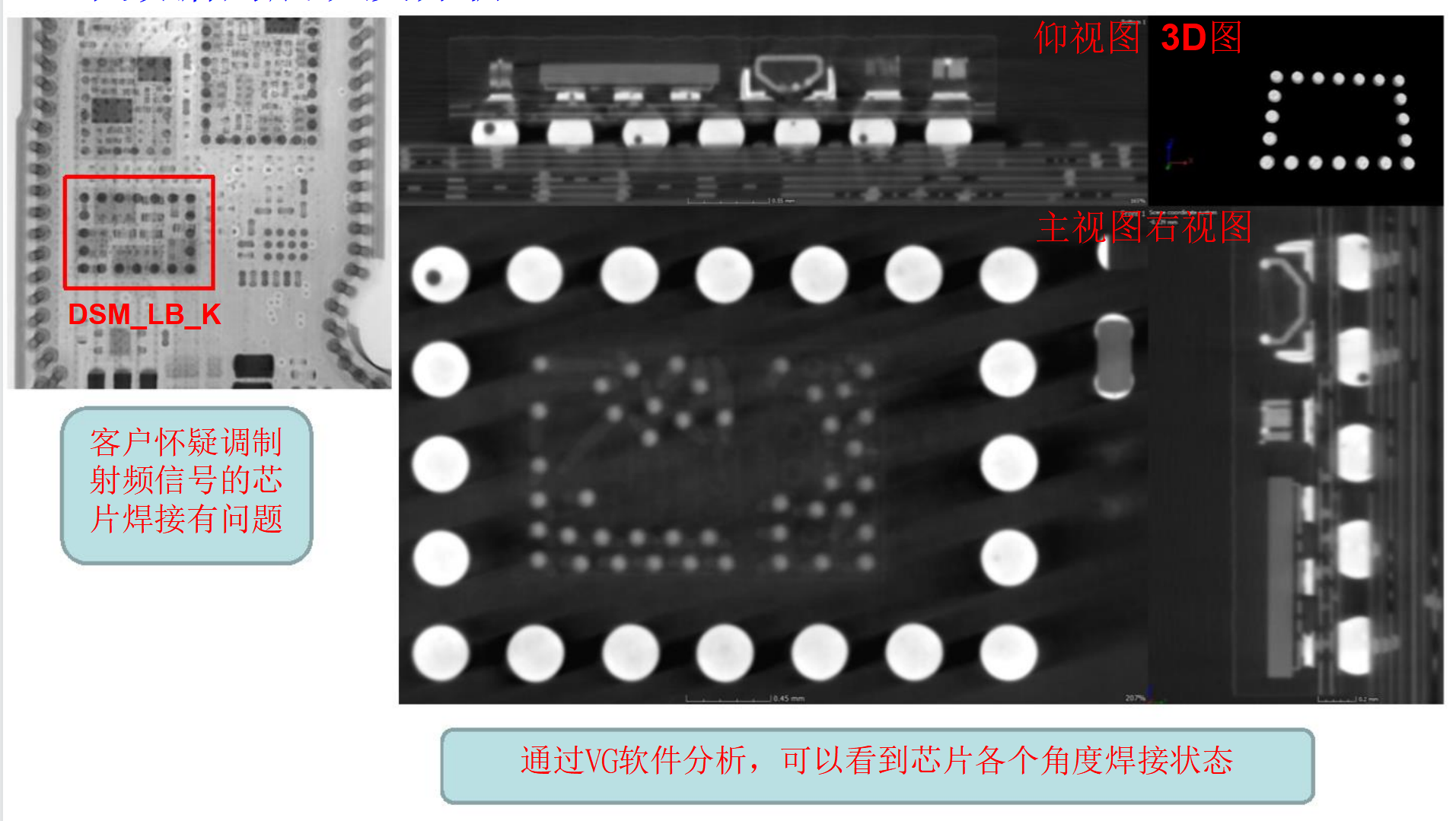

工业CT是计算器断层成像技术(Industrial Computed Tomography)的简 称,它能在对检测物体无损伤条件下,以二维断层图像或三维立体 图像的形式,清晰、准确、直观地展示被检测物体的内部结构、组 成、材质及缺损状况,被誉为当今最佳无损检测和无损评估技术之 一。

信准检测采用国外的工业CT检测仪器,全为高端进口设备,仪器状态良好,检测工程师同样具有国内外水平,能为您提供准确的检测结果。

工业CT原理

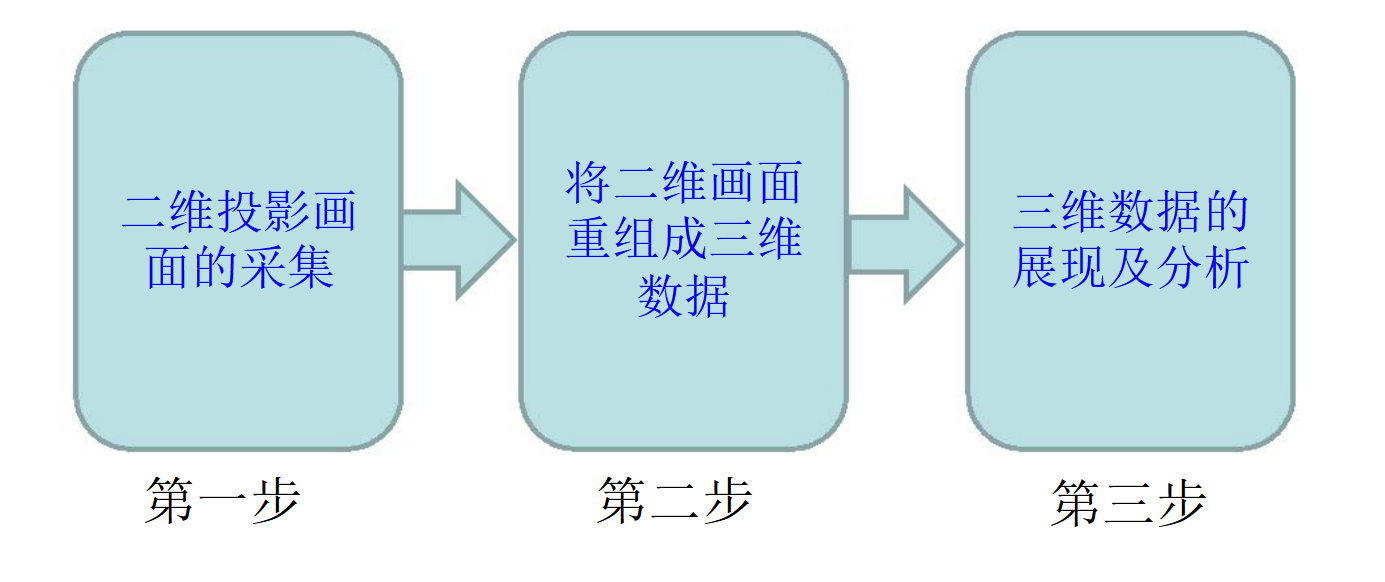

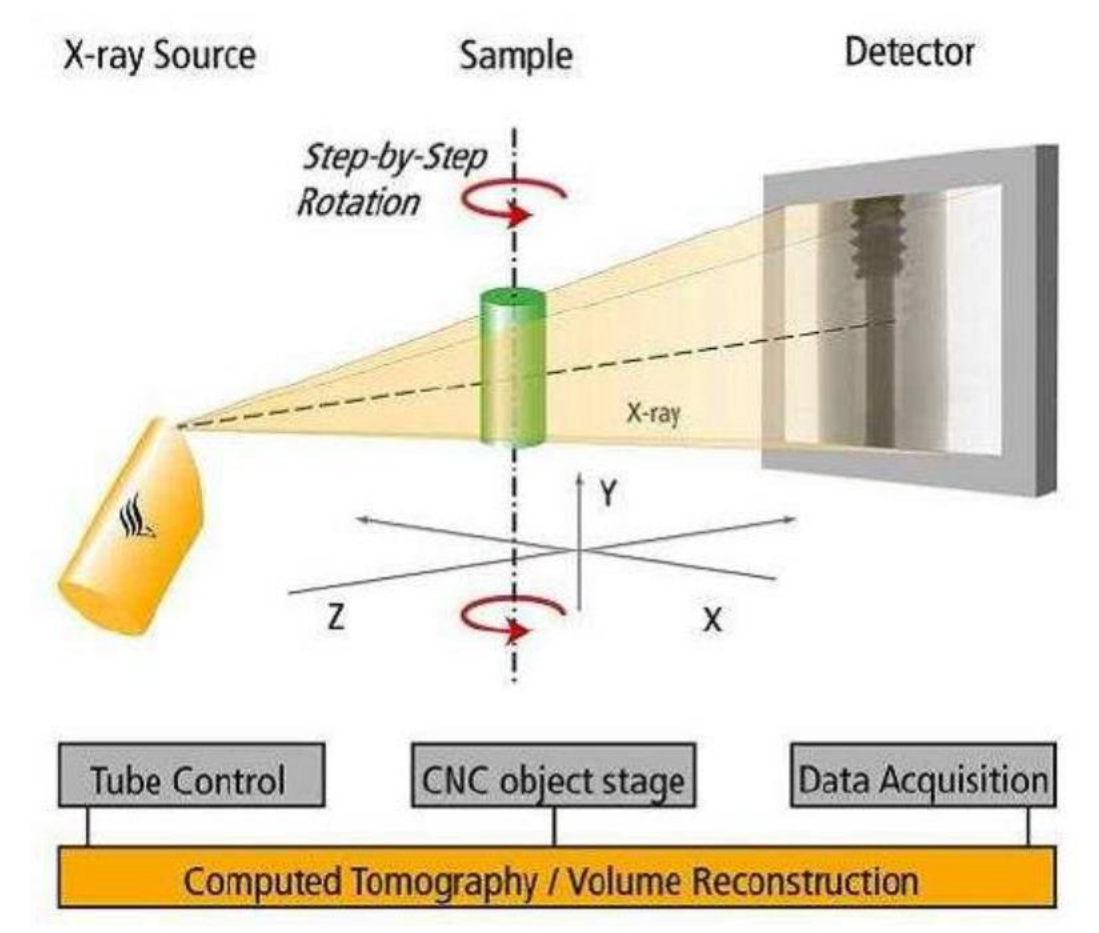

工业CT是在射线检测的基础上发展起来的,其基本原理是当经过准直且具能量的射线束穿过被检物时,根据各个透射方向上各体积元的衰减系数从不同,探测器接收到的透射能量也不同。按照一定的图像重建算法,即可获得被检工件截面一薄层无影像重叠的断层扫描图像,重复上述过又可获得一个新的断层图像,当测得足够多的二维断层图像就可重建出三维图像。

二维投影画面的采集

二维投影画面的采集

三维数据的展现及分析

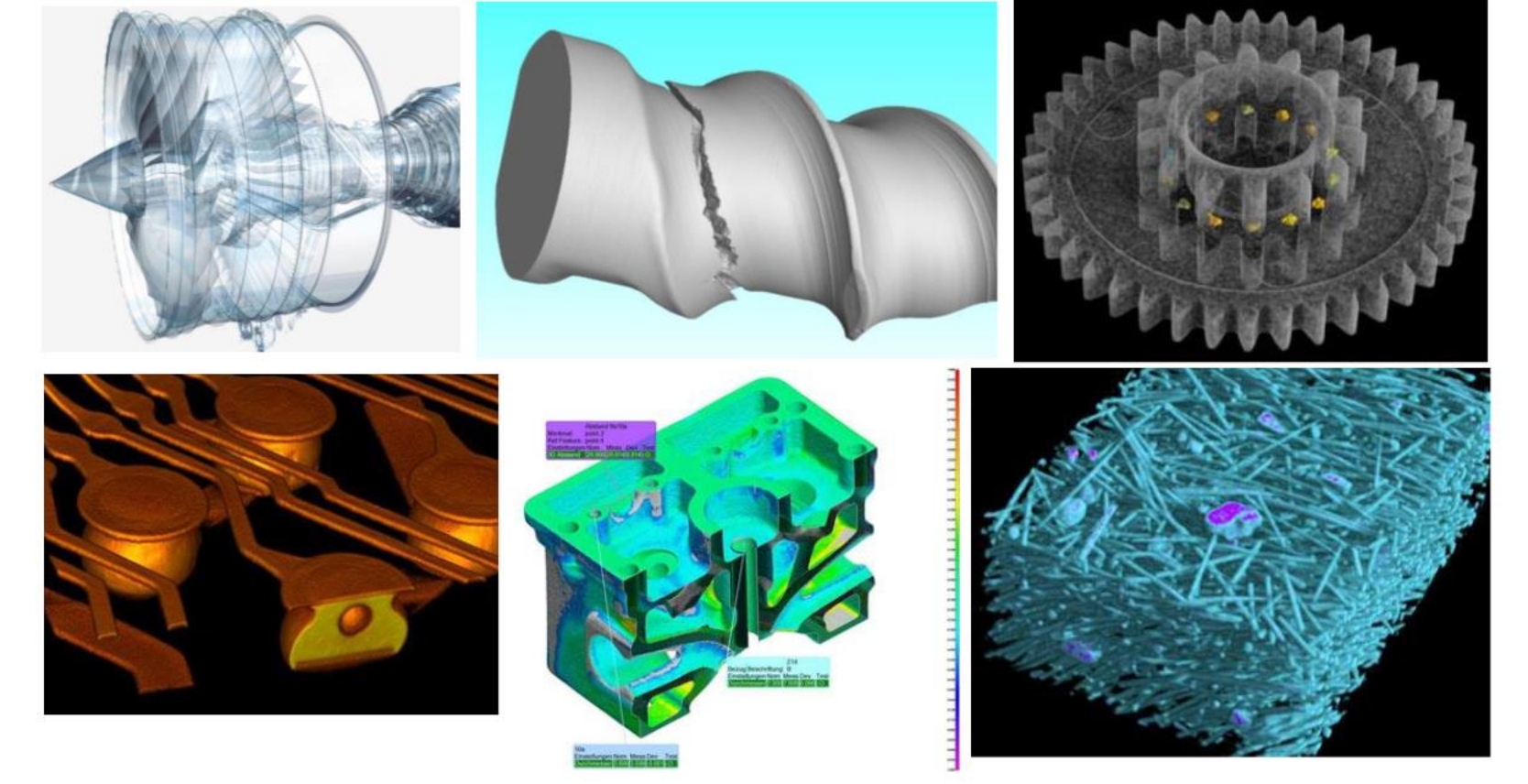

工业CT应用

工业CT广泛应用在汽车、材料、铁路、航天、航空、军工、国防等产业领域,为航天运载火箭及飞船与太空飞行器的成功发射、航空发动机的研制、大型武器系统检验与试验、地质结构分析、铁道车辆提速重载安全、石油储量预测、机械产品质量判定等提供了的重要技术手段。

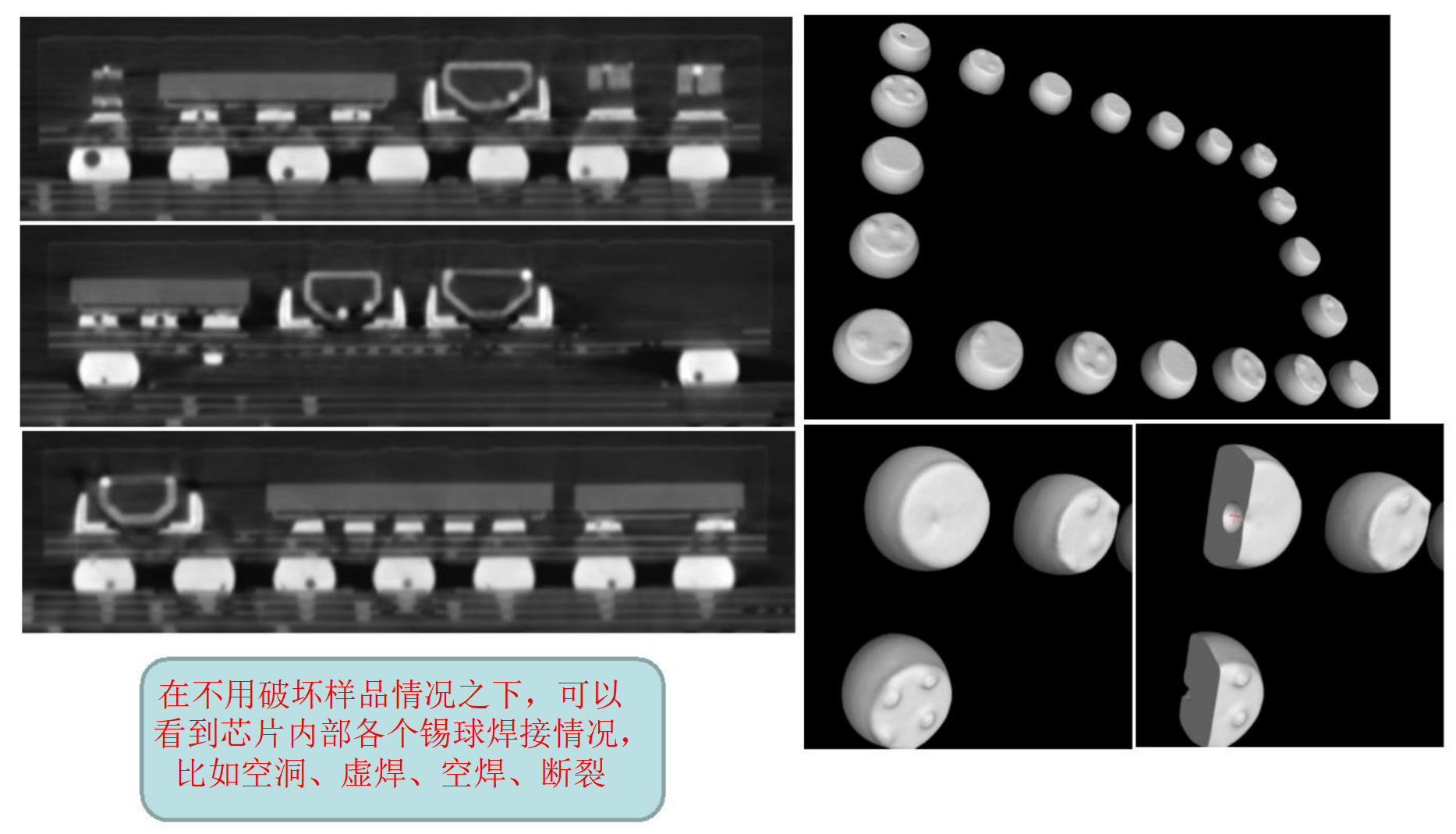

快速、准确、直观的查找到产品的内部缺陷(缺陷类型、位置、尺寸等),如裂纹、气孔、疏松、夹杂等缺陷,并进行分析,找到出现缺陷的根本原因,从而提高产品性能,延长产品使用寿命。

2.装配分析

使用工业CT可以不用拆卸,直观了解产品的二维与三维局部整体、透视或截面分析图,可分析与测量组件间装配形成的缝隙,评估工艺,寻找失效原因,解决相关问题,降低研发的投入成本。

3.尺寸测量

产品的实际尺寸往往不可或缺,但因物体型面复杂或客观物理条件限制等原因会出现无法获取的情况,CT技术能很好地应对此类问题。区别于传统的三坐标检测、影像仪等测量方法,CT尺寸测量优势在于产品的内部尺寸检测。它可以在不破坏样品的前提下,对于工件的所有尺寸进行精确的测量,精度高、速度快。

4.CAD数模对比

通过工业CT及分析软件可以将扫描结果与CAD数模进行最佳拟合,以直观的色彩偏差快速形象地显示,不仅可以得到工件整体的偏差,还能得到关键位置的具体偏差值。

5.壁厚分析

直接在CT数据上自动定位面积不足或壁厚过厚及间隙过大的位置,尤其是密闭空间的内尺寸,可快速并精确地测量复杂零件壁厚的微小变化。

1.金属零件孔隙率要求(VW50093)

1.1应用范围:

适用于所有金属铸件(黑色金属及有色金属)及各种铸造方法。如果得到相关实验室的许可,也可以应用于非金属的注塑类零件,但此时在图纸上要添加相关

的注明。(替代2007版VW50097)

新标准VW50093孔隙率参数的描述:

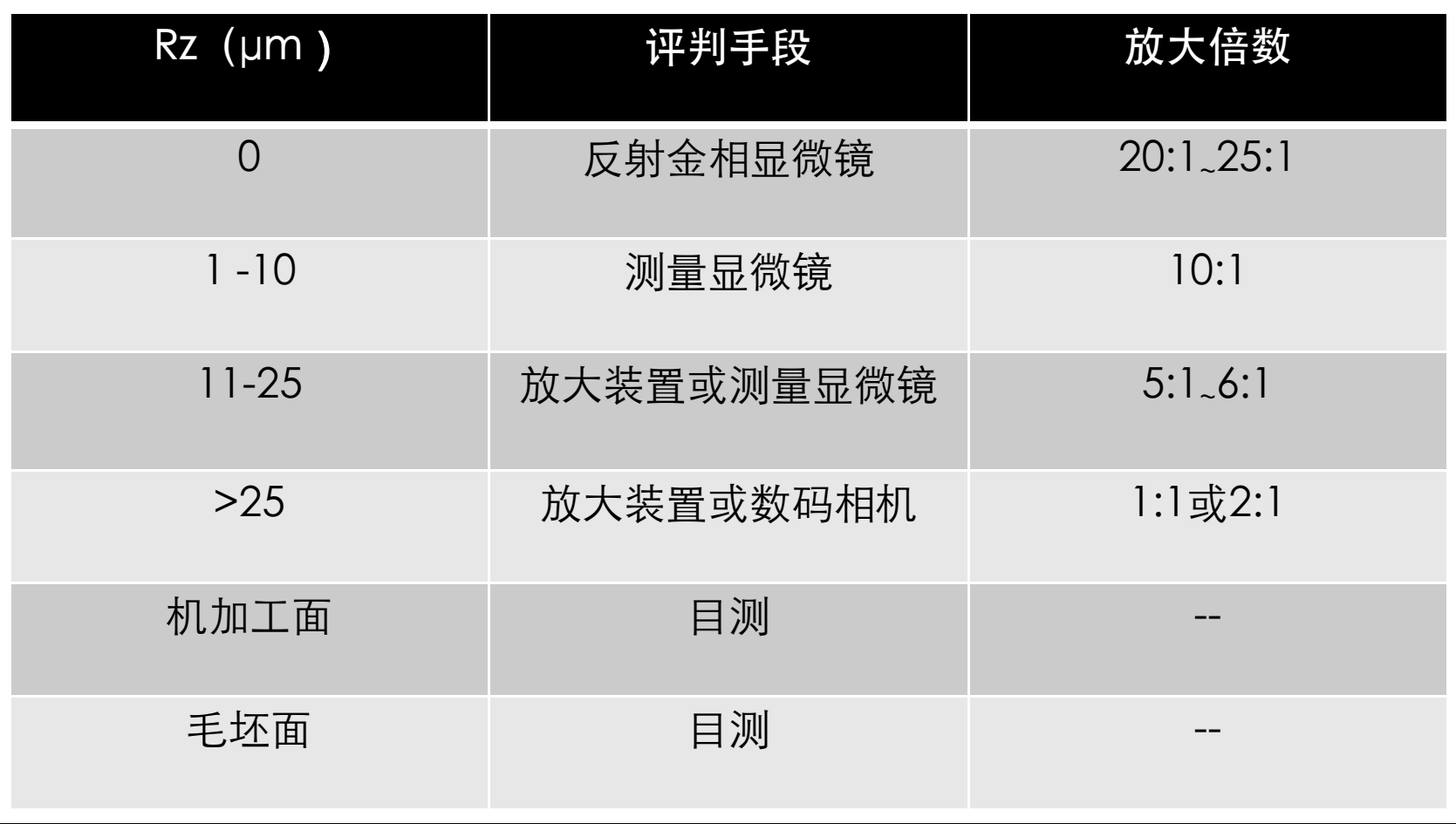

1.2.1 Rz: 评判面的粗糙度,单位为μm。

如果图纸未定义具体数值,那么Rz=0μm自动适用,也就是说要达到金相试样的表面要求(抛光态)。

1.2.2 % : 孔隙率百分比

评判面中孔隙所占的百分比。

如果要求是小于5%,那么还必须在3X4mm的子评判区域里同时满足小于4%的要求(这和VW50097中D1-D4评判时的附加要求是一致的),但当图纸要求铸铁和铸钢的孔隙率是小于5%时,这个4%的附加要求可以在图纸里进行注明。1%-4%时修约到整数,大于5%时以5%为级数进行修约,0%不存在。

1.2.3 Ф :孔的直径, 单位mm,以0.5mm为级数进行修约,小于0.5mm不存在。

1.2.4 A : 孔隙之间的距离 (VW50097中的An)

这是一个系数,实际允许两个孔隙之间的最小距离=两个孔隙之中较小的那个孔隙的直径 X 系数 A

1.2.5 U : 孔隙直经小于U的孔隙可以忽略不计(对应VW50097中的Pn),仅用于加工面(如密封面),以0.1mm为级数进行修约。

1.2.6 Z : 最多允许的单独孔隙的数量,仅用于加工面。疏松被认为是一个单独的孔隙而计入。*

1.2.7 H、HR、Hk: 材料堆积(疏松)

材料堆积是指当两个孔隙之间的距离小于较小那个孔隙的直径时的那些孔隙堆积。

H : 指整个评判面上的疏松

HR:指整个评判面外面三分之一壁厚的区域

HK :指整个评判面中间三分之一的区域

H、HR、Hk后面有两个选项

选项 0 :表示疏松是不允许的

选项 1 :表示疏松是允许的

如果图纸在允许疏松的同时也定义了单个孔隙的最大尺寸(Ф),此时的疏松被当成一个单独的孔隙来对待,也就是说疏松的最大尺寸不能大于Ф。*

1.2.8 N、NR、NK :粗大气孔群

粗大气孔群是指当材料堆积(疏松)尺寸大于允许的单个最大孔隙尺寸( Ф)时的那些孔隙。

N :指整个评判面上的粗大气孔群

NR :指整个评判面外面三分之一壁厚的区域

NK :指整个评判面中间三分之一的区域

N、NR、Nk后面有两个选项

选项 0 :表示粗大气孔群是不允许的

选项 1 :表示粗大气孔群是允许的

如果后面的选项没有标明,那么选项1自动适用,也就是说粗大气孔群是允许的。

如果允许粗大气孔群出现,那么也就意味着疏松是可以接受的。反之,如果不允许粗大气孔群出现,并不意味着不允许出现疏松,只要满足图纸对疏松的那些要求( H、HR、Hk)即可。

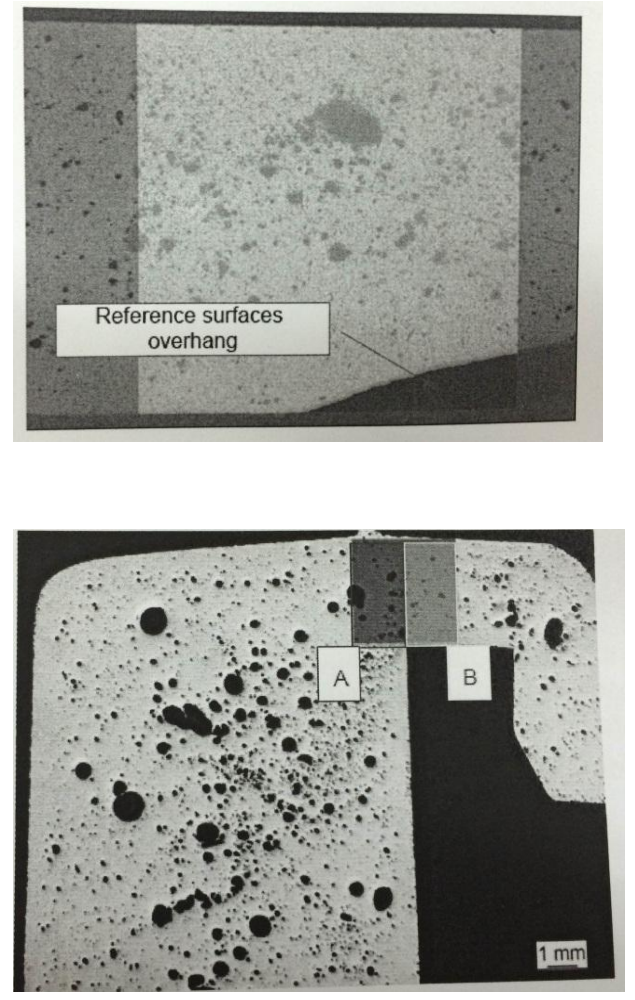

2.气孔率的测定(PV6093)

要点:

基准面的选择应尽可能使其涵盖的面积最大超出评判面的部分的面积最多占评判面面积的5%,而且在二值化进行计算孔隙率时要将其剔除。

如果评判面可能含有两种不同大小的评判区域,那么从较小区域中深入到较大区域的部分不能超过较小区域总面积的一半。

图中A/B 要小于1。

评判面尽量选择那些承载较大应力且有断裂风险的区域,如果测试者不能确定,需和产品设计人员进行沟通。

2 .试样的制备要求

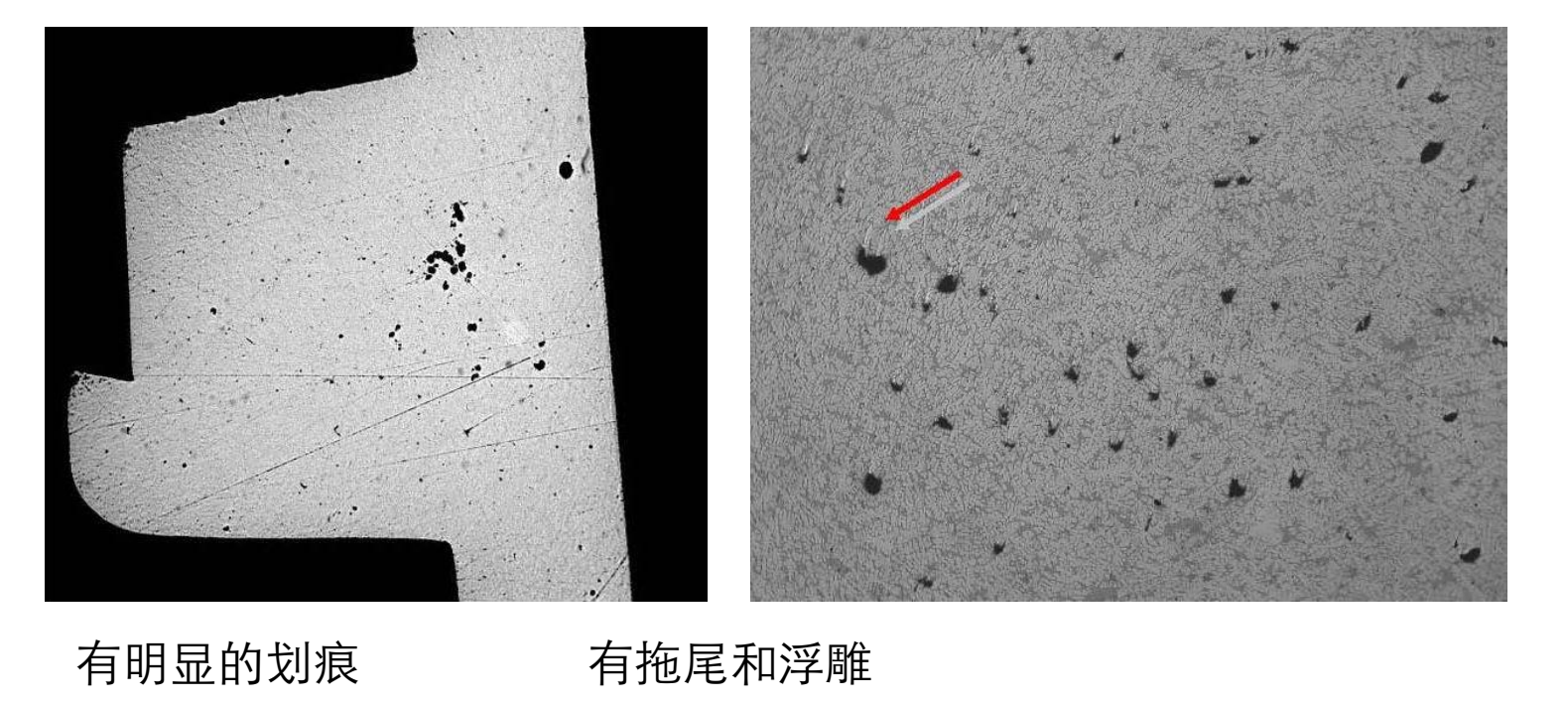

2.1 Rz=0

试样表面要像镜面,在放大倍数100倍下看不到划痕,组织和边界清晰,没有边缘倒角和浮雕,没有永久的塑性变形。

2.2 Rz>0

没有明显的塑性变形,避免出现划痕和擦伤,避免过热。

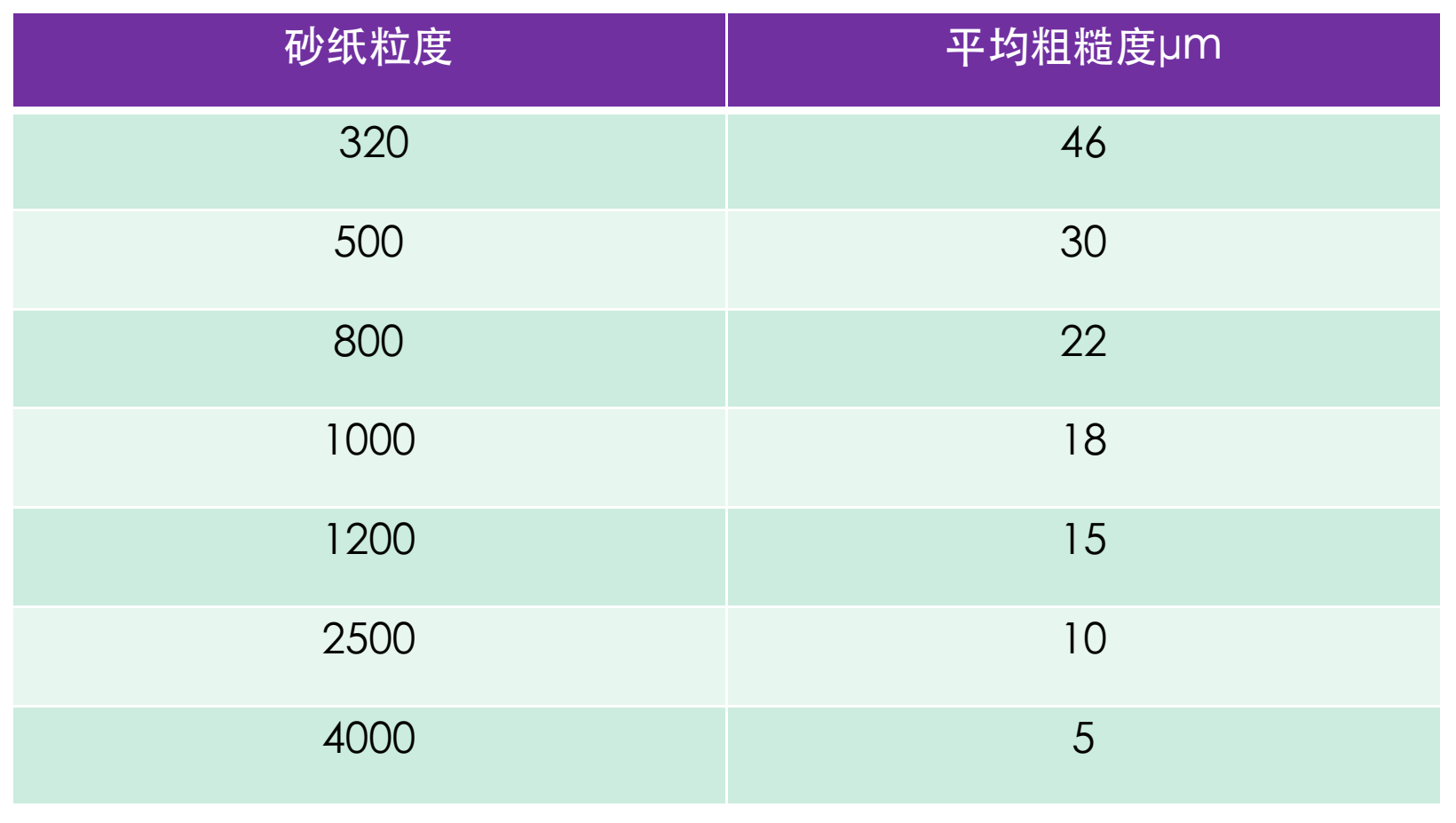

制样砂纸粒度与粗糙度的大约对应关系

制样砂纸粒度与粗糙度的大约对应关系

不同粗糙度要求下选择相应的测试手段